一、石灰石煅燒過程

加熱期間,石灰石經過以下5個階段的物理化學變化。煅燒化學反應從石灰石顆粒表面開始,移至中心。

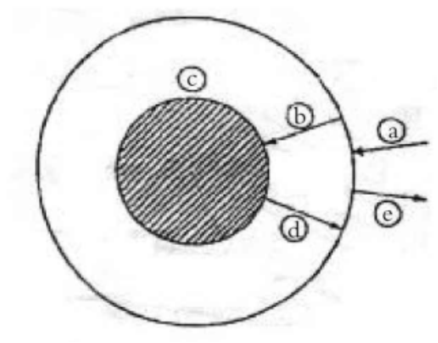

在圖中原則上可分5個步驟描述:

a).通過對流和輻射從周圍區域傳熱至石灰石顆粒表面;

b).通過煅燒的石灰區域的熱傳導;

c).在進入中心部分的過程中通過石灰-石灰石接觸面的化學反應吸收熱,石灰石分解生成石灰;

d).所產生的CO2從中心擴散到顆粒表面;

e). CO

2從顆粒表面擴散至周圍。

二、煅燒溫度、時間與粒徑關系

石灰生產有3 個主要環節: 石灰石煅燒; 廢氣熱回收; 高溫石灰熱回收。

核心是石灰石煅燒,核心是碳酸鈣分解。

石灰石煅燒過程中碳酸鈣分解反應為:

CaCO

3→CaO + CO

2

該分解反應為吸熱反應。當溫度升至550℃時,碳酸鈣開始吸熱分解成CaO 放出

CO2氣體。隨著溫度升高,分解速度加快,在750℃以上開始大量分解。石灰成品理論形成熱約為695cal/kg石灰。

碳酸鈣分解反應速度主要與煅燒爐溫度、

CO2分壓、碳酸鈣顆粒大小等因素有關。而石灰石顆粒大小是影響碳酸鈣分解反應速度的主要因素,石灰石顆粒越大,熱量的滲透傳入和分解產生的CO2溢出越慢,碳酸鈣的分解反應也越慢。

三 、旋風預熱器的工作原理

氣流的循環運動產生一個離心力,在離心力的作用下,物料被推向旋風筒壁面,由于氣流速度的減小和旋風筒壁面的摩擦使物料顆粒速度減慢,在其自身重力的作用下下滑至椎體直到下料管。

每級旋風筒都應該具有三方面功能:

1、生料粉在氣流中的分散與懸浮;

2、氣固相間換熱在上升管道內進行;

3、旋風筒內主要進行分離和生料粉的收集。

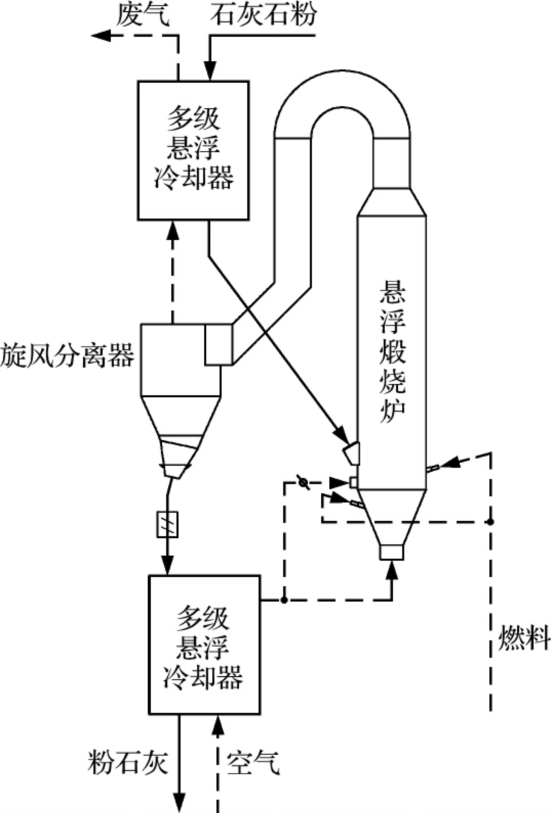

四、懸浮煅燒系統簡介

將石灰石從塊狀變為粉狀是提高碳酸鈣分解反應速度的有效方法。

在懸浮煅燒爐內,粉狀石灰石和燃料均勻懸浮分散在噴旋運動相互結合的氣流中,完成傳熱、分解、傳質等燃燒過程,極大提高了反應速度和熱效率。

懸浮煅燒爐出口旋風分離器的廢氣進入多級懸浮預熱器,逐步加熱喂入的石灰石粉,經預熱的石灰石粉進入懸浮煅燒爐內煅燒。多級懸浮冷卻器的作用是回收來自懸浮煅燒爐的成品石灰粉攜帶的熱量,旋風分離器分離收集獲得的高溫成品石灰粉進入多級懸浮冷卻器逐步冷卻,預熱后的冷卻空氣進入懸浮煅燒爐作為燃燒空氣。

五、懸浮煅燒法技術優勢

將活性石灰的生產工藝由石灰石塊狀煅燒改進為將石灰石磨制成粉——懸浮預熱煅燒——冷卻,可以有效降低石灰生產過程中的煅燒熱耗和電耗,也將使石灰生產變得綠色環保和現代化。相比目前的塊狀石灰煅燒裝置,其優勢如下:

( 1)懸浮狀態下預熱、分解、冷卻,能耗低;

( 2)碳酸鈣粉狀下分解,反應速度快,分解完全,產品活性度高;

( 3)系統參數可實現自控,產品質量均勻,有效避免“過燒”和“欠燒”;

( 4)活性石灰生產過程在不運轉的靜止裝置中進行,系統運行穩定,運轉率高,產品質量穩定;

( 5)生產規模可在200~5000t/d之間選擇,易實現規模化化成本低;

( 6)實現資源利用率100%。

洛陽建材建筑設計研究院開發的活性石灰懸浮煅燒生產線采用的是傳統水泥行業所使用的預熱器分解工藝,目前這種工藝屬于國內首創,并已經取得了相關的證書,借鑒成熟的水泥設計施工經驗,并靈活運用在活性石灰生產當中,可以完全有效的避免傳統窯爐生產所帶來的多種不便及缺點。